在煤矿生产的复杂体系中,抽探钻孔犹如贯穿全流程的“侦察兵”。从矿井规划的前期勘探,到开采作业的精准实施,再到安全防控的未雨绸缪与资源利用的深度挖掘,钻探既是守护矿工生命安全的“坚固盾牌”,也是驱动开采效率提升的“强劲引擎”。

近年来,二号煤矿锚定煤矿灾害防治这一安全生产核心命题,将打钻技术作为破局关键。通过引入智能钻探装备、革新钻探工艺、总结提炼管理法,精心构建“人防”+“智防”的闭环联动机制,实现了从“被动防御”到“主动控制”的质变。

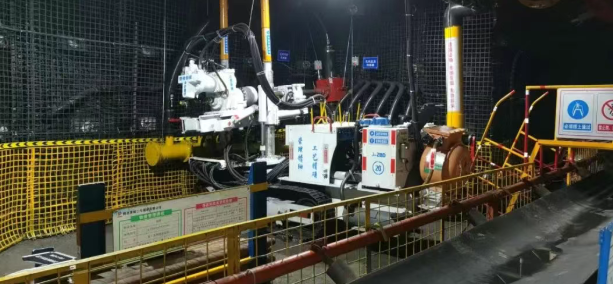

8月24日上午9时,在该矿219辅运巷本煤层预抽钻孔施工区域,CMS1-6500/75型钻机正以“厘米级”精度向煤层深处挺进。相较于传统普钻,这台被誉为“钢铁穿山甲”的先进设备,一体化配备了开孔定向仪、随钻测量装置、钻孔窥视仪,可将普钻施工钻孔轨迹及孔内情况清晰呈现在屏幕上。

“以往调整钻孔角度全凭经验摸索,现在看着屏幕上的轨迹曲线变化情况,我们就可以及时调整施工工艺,既避免了‘凭感觉’操作的盲目性,又能最大程度减少误差。”钻机司机黄四民一边熟练演示操作流程,一边感慨道。

这套智能装备彻底改变了传统钻孔施工“摸着石头过河”的局面,实现了“按图精准掘进”。在221工作面本煤层预抽钻孔施工过程中,通过对施工参数的精细优化与轨迹修正算法的不断完善,各项数据指标提升显著。其中钻孔成孔率提升至95%以上,钻孔施工进度提升12%以上,抽采效能提升36%以上。

而在该矿 219 瓦斯治理巷的钻孔施工现场,智能化灾害治理的另一项创新成果同样亮眼。随着智能防喷孔装置的成功落地,施工钻场内的环境甲烷浓度、钻孔内甲烷浓度及压力值已实现实时动态监测,这套装备宛如坚守岗位的“电子哨兵”,通过高精度传感器与智能控制系统,对施工环境及孔内核心参数展开全天候、不间断的动态监测,彻底打破了传统人工测量的“时间盲区”与“反应滞后”痛点。

当瓦斯浓度或压力出现异常波动时,智能防喷孔装置会即刻启动应急响应,如同筑起一道严丝合缝的“安全堡垒”,将可能逸散的瓦斯牢牢锁定在循环系统内,从源头阻断风险。从过去依赖人工紧急处置的“被动应对”,到如今智能自动防控的“主动防御”,这一跨越不仅让现场安全系数实现质的提升,更直观展现了科技为矿山安全生产注入的强大动能,为高危环境下的作业安全筑起了一道坚实的“智能防线”。

数据见证实力。该矿凭借定向钻进系统、轨迹可视化装备、智能防喷孔装置等新技术新设备的应用,连续两个月实现钻孔进尺突破7万米,单班定向钻孔施工进尺最高达135米。目前,该矿灾害治理工程进度远超计划,为矿井安全生产周期的持续延长筑牢根基。